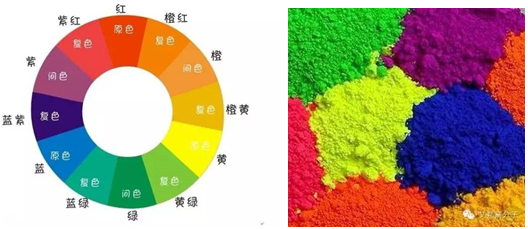

ප්ලාස්ටික් නිෂ්පාදන මත ආලෝකය ක්රියා කරන විට, ආලෝකයේ කොටසක් නිෂ්පාදනයේ මතුපිටින් පරාවර්තනය වී දීප්තිය ඇති කරයි, සහ ආලෝකයේ අනෙක් කොටස වර්තනය වී ප්ලාස්ටික් අභ්යන්තරයට සම්ප්රේෂණය වේ.වර්ණක අංශු හමු වූ විට, පරාවර්තනය, වර්තනය සහ සම්ප්රේෂණය නැවත සිදු වන අතර ප්රදර්ශනය වන වර්ණය වර්ණක අංශු වේ.පරාවර්තනය කරන ලද වර්ණය.

සාමාන්යයෙන් භාවිතා කරන ප්ලාස්ටික් වර්ණ ගැන්වීමේ ක්රම: වියළි වර්ණ ගැන්වීම, පේස්ට් වර්ණක (වර්ණ පේස්ට්) වර්ණ ගැන්වීම, වර්ණ මාස්ටර් බැච් වර්ණ ගැන්වීම.

1. වියළි වර්ණ ගැන්වීම

කුඩු ආකලන සහ ප්ලාස්ටික් අමුද්රව්ය සුදුසු ප්රමාණයකට එකතු කර ටෝනර් (වර්ණක හෝ ඩයි) සමඟ කෙලින්ම මිශ්ර කර වර්ණ ගැන්වීමේ ක්රමය වියළි වර්ණ ගැන්වීම ලෙස හැඳින්වේ.

වියළි වර්ණ ගැන්වීමේ වාසි හොඳ විසුරුවා හැරීම සහ අඩු පිරිවැයයි.අවශ්යතා අනුව එය අත්තනෝමතික ලෙස නියම කළ හැකි අතර, සකස් කිරීම ඉතා පහසු වේ.වර්ණ මාස්ටර් සහ වර්ණ පේස්ට් වැනි වර්ණක සැකසීමේදී මිනිස්බල හා ද්රව්යමය සම්පත් පරිභෝජනය ඉතිරි කරයි, එබැවින් පිරිවැය අඩු වන අතර, ගැනුම්කරුවන් සහ විකුණුම්කරුවන් එය භාවිතා කිරීමට අවශ්ය නොවේ.එය ප්රමාණයෙන් සීමා වේ;අවාසිය නම් වර්ණකය දූවිලි පියාසර කරන අතර ප්රවාහනයේදී, ගබඩා කිරීමේදී, බර කිරන විට සහ මිශ්ර කිරීමේදී දූෂණයට හේතු වන අතර එය වැඩ කරන පරිසරයට සහ ක්රියාකරුවන්ගේ සෞඛ්යයට බලපානු ඇත.

2. පේස්ට් වර්ණක (වර්ණ පේස්ට්) වර්ණ ගැන්වීම

පේස්ට් වර්ණ ගැන්වීමේ ක්රමයේදී, වර්ණකය සාමාන්යයෙන් ද්රව වර්ණක සහායක (ප්ලාස්ටිසයිසර් හෝ දුම්මල) සමඟ මිශ්ර කර තලපයකට අඹරා, පසුව එනමල්, තීන්ත ආදිය සඳහා වර්ණ පේස්ට් වැනි ප්ලාස්ටික් සමඟ ඒකාකාරව මිශ්ර කරනු ලැබේ.

පැස්ටි වර්ණක (වර්ණ පේස්ට්) වර්ණ ගැන්වීමේ වාසිය නම් විසරණ බලපෑම යහපත් වන අතර දූවිලි දූෂණය සෑදෙන්නේ නැත;අවාසිය නම් වර්ණක ප්රමාණය ගණනය කිරීම පහසු නොවන අතර පිරිවැය ඉහළ ය.

3. Masterbatch වර්ණ ගැන්වීම

වර්ණ මාස්ටර් බැච් සකස් කිරීමේදී, සුදුසුකම් ලත් වර්ණ වර්ණක සාමාන්යයෙන් පළමුව සකස් කර ඇති අතර, පසුව වර්ණක සූත්ර අනුපාතය අනුව වර්ණ මාස්ටර් බැච් වාහකයට මිශ්ර වේ.අණු සම්පූර්ණයෙන්ම ඒකාබද්ධ කර, පසුව දුම්මල අංශු වලට සමාන අංශු බවට පත් කර, ප්ලාස්ටික් නිෂ්පාදන සෑදීම සඳහා අච්චු උපකරණ මගින් භාවිතා කරනු ලැබේ.භාවිතා කරන විට, වර්ණ ගැන්වීමේ අරමුණ සාක්ෂාත් කර ගැනීම සඳහා කුඩා ප්රතිශතයක් (1% ~ 4%) පමණක් වර්ණ දුම්මලයට එකතු කළ යුතුය.

වියළි වර්ණ ගැන්වීම හා සසඳන විට, මාස්ටර් බැච් වර්ණ ගැන්වීමට පහත පැහැදිලි වාසි ඇත: පියාසර ටෝනර් නිසා සිදුවන පරිසර දූෂණය වැඩි දියුණු කිරීම, භාවිතයේදී පහසු වර්ණය වෙනස් කිරීම, පිටාර ආප්ප විශේෂ පිරිසිදු කිරීමකින් තොරව සහ ස්ථාවර සූත්රය ශක්තිමත් කාර්ය සාධනයක් ඇති අතර එහි වර්ණය සහතික කළ හැකිය. එකම සන්නාමයේ වර්ණ මාස්ටර් කණ්ඩායම් දෙක සාපේක්ෂව ස්ථායීව පවතී.මාස්ටර්බැච් වර්ණ ගැන්වීමේ අවාසිය නම් වර්ණ ගැන්වීමේ පිරිවැය ඉහළ මට්ටමක පවතින අතර සකස් කිරීමේ ප්රමාණය නම්යශීලී නොවීමයි.මීට අමතරව, මුතු ටෝනර්, ප්රතිදීප්ත පවුඩර්, ලුමිනස් පවුඩර් සහ අනෙකුත් ටෝනර් වර්ණ මාස්ටර් බැච් බවට පත් කර පසුව ප්ලාස්ටික් වර්ණ ගැන්වීමට යොදා ගනී.වර්ණ ගැන්වීම සඳහා සෘජුවම මිශ්ර කරන ප්ලාස්ටික් සමඟ සසඳන විට, බලපෑම (ග්ලොස්, ආදිය) 10% කින් පමණ දුර්වල වන අතර, ඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදන ද ප්රවාහ රේඛා වලට ගොදුරු වේ.ඉරි සහ මැහුම්.

යොමු කිරීම්

[1] Zhong Shuheng.වර්ණ සංයුතිය.බීජිං: චීන කලා ප්රකාශන ආයතනය, 1994.

[2] Song Zhuoyi et al.ප්ලාස්ටික් අමු ද්රව්ය සහ ආකලන.බීජිං: විද්යා හා තාක්ෂණ සාහිත්ය ප්රකාශන ආයතනය, 2006. [3] Wu Lifeng et al.Masterbatch පරිශීලක අත්පොත.බීජිං: රසායනික කර්මාන්ත මුද්රණාලය, 2011.

[4] යූ වෙන්ජි සහ අල්.ප්ලාස්ටික් ආකලන සහ සකස් කිරීමේ සැලසුම් තාක්ෂණය.3 වන සංස්කරණය.බීජිං: රසායනික කර්මාන්ත මුද්රණාලය, 2010. [5] වු ලයිෆෙන්ග්.ප්ලාස්ටික් වර්ණ ගැන්වීමේ නිර්මාණය.2 වන සංස්කරණය.බීජිං: රසායනික කර්මාන්ත මුද්රණාලය, 2009

පසු කාලය: අප්රේල්-09-2022